Lighten Up! Structural Performance Gets an Upgrade

Composite Brace Saves Weight, Improves Structural Integrity

THE CHALLENGE

A major US automotive OEM makes extensive use of lightweight composites materials. In fact, its engineers routinely test and validate a host of new composite applications.

One such application includes the underbody braces that contribute to vehicle stability. These braces, traditionally made with steel, were initially fabricated from aluminum for a solid weight savings of 3 kg per vehicle over steel versions.

Engineers wanted to push the envelope even further. They realized they might be able to shave off even more weight and improve performance by replacing the aluminum braces with a continuous-fiber composite if they could find a material with an exceptional strength-to-weight ratio, high flexural stiffness, good torsional rigidity, and superior fatigue strength.

THE SOLUTION

Reducing weight while maintaining structural integrity is at the top of the engineering challenge list for any product, but it’s an especially difficult hurdle for vehicles. To meet the underbody brace requirements, Avient’s Glasforms™ technologies were recommended to produce continuous fiber-reinforced braces. The automated pultrusion process fabricates continuous glass or carbon fiber-reinforced, constant cross-section profiles with consistent, uniform properties.

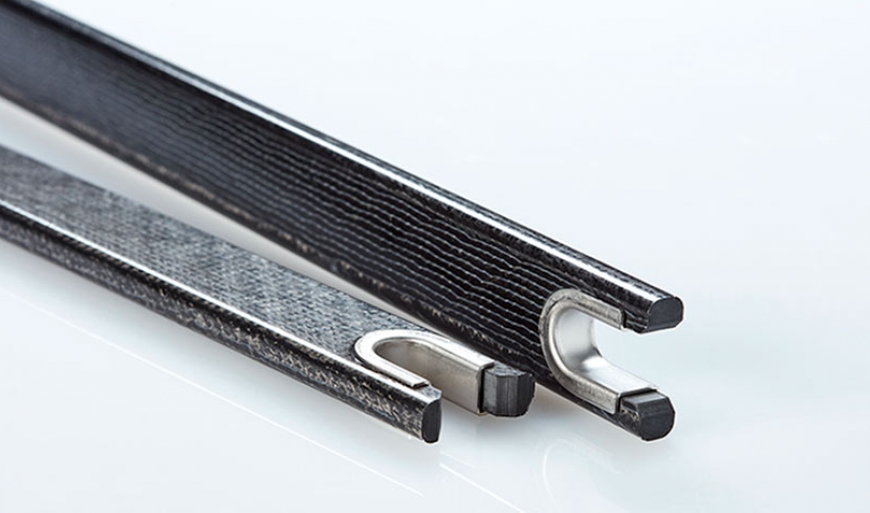

Each cradle brace is a two-foot long, rectangular bar with a “U” shape machined into each end for a metallic insert. For the brace, Avient's engineering team developed and analyzed three options: a unidirectional, hybrid carbon and glass fiber profile; a unidirectional carbon fiber profile; and finally, a profile made with both a unidirectional carbon fiber and a transverse engineered fabric, which had the advantage of minimizing any potential cracks from propagating.

Testing showed that the first option was an estimated 33% lighter than the aluminum part, with a 36% increase in flexural stiffness. The second option was estimated to be 41% lighter than the aluminum part, with a 100% increase in flexural stiffness but a large reduction in torsional rigidity. The third profile was also 41% lighter than aluminum, with a 50% increase in flexural stiffness, and maintained torsional rigidity slightly better than that of aluminum.

Engineers chose this third option because it met all of the technical requirements and had the best combination of properties. The composite material used to make this part includes a custom-formulated thermoset epoxy resin, which also has good corrosion and chemical resistance. These two properties are critical for underbody automotive parts such as cradle braces.

For validation, engineers put the braces through an extensive vibration, shake, and road test regime to measure fatigue strength. The composite parts held up well, and passed stringent standards for long-term performance.

THE IMPACT

Finding ways to reduce weight is a high priority for vehicle manufacturers, because lighter weight corresponds to better fuel efficiency for gas-powered vehicles and more miles per charge for electric cars.

The Avient composite cradle brace became a lighter-weight performance upgrade for the stock aluminum cradle brace. The final composite assembly is 17% lighter than the aluminum structure, while also upping the game on flexural stiffness and torsional rigidity.

Learn more about custom material formulations by contacting an expert at Avient today!